为什么合金法兰在高压管道系统中更受欢迎?

2025-05-18

为什么合金法兰在高压管道系统中更受欢迎?

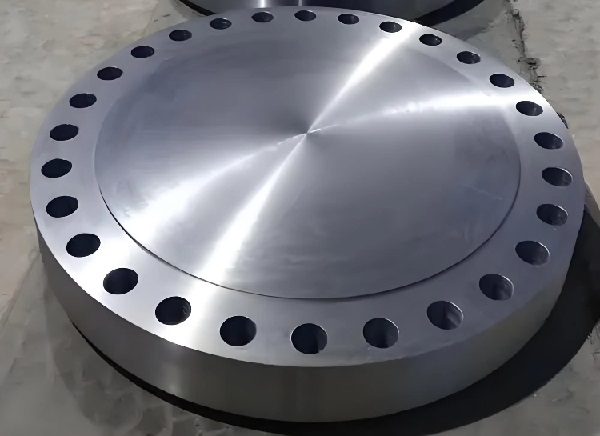

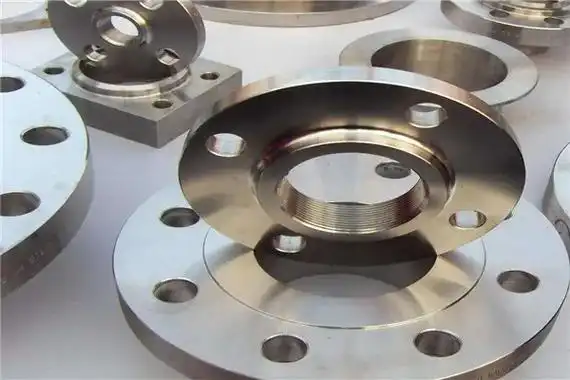

在高压管道系统的设计和建设中,法兰作为连接管道的重要部件,其材料选择直接关系到系统的安全性、可靠性和使用寿命。近年来,合金法兰因其优异的性能特点,在高压管道系统中越来越受到青睐。那么为什么合金法兰在高压管道系统中更受欢迎?下面和温法兰小编深入探讨合金法兰在高压环境下的优势及其受欢迎的原因。

1. 合金法兰的强度优势

合金法兰相比普通碳钢法兰具有更高的强度和硬度,这是其在高压系统中受欢迎的首要原因。在高压环境下,管道系统承受着巨大的内部压力,普通材料可能会出现变形甚至破裂的风险。而合金材料通过添加特定的合金元素(如铬、钼、镍等),显著提高了材料的屈服强度和抗拉强度。

例如,ASTM A182 F11、F22等合金钢法兰,其屈服强度可达415MPa以上,远高于普通碳钢法兰的245MPa。这种高强度特性使合金法兰能够承受更高的工作压力,满足石油、化工、电力等行业对高压系统的严格要求。

2. 优异的耐高温性能

高压管道系统往往伴随着高温工作环境,普通碳钢在高温下会出现强度下降、蠕变等问题。合金法兰通过添加铬、钼等元素,显著提高了材料的高温性能。铬元素能形成致密的氧化铬保护层,防止进一步氧化;钼元素则能提高材料的高温强度和抗蠕变能力。

以铬钼合金法兰为例,在500℃以上的高温环境下仍能保持良好的机械性能,而普通碳钢在此温度下强度已大幅下降。这使得合金法兰成为高温高压工况下的理想选择,如炼油厂的催化裂化装置、火力发电厂的高温蒸汽管道等。

3. 卓越的耐腐蚀性能

高压管道系统输送的介质往往具有腐蚀性,如酸性气体、腐蚀性液体等。合金法兰通过合理的合金设计,可针对不同腐蚀环境提供优异的耐蚀性能。不锈钢法兰(如304、316)因含有高比例的铬和镍,具有出色的耐一般腐蚀性能;而双相不锈钢法兰(如2205)则兼具高强度和高耐蚀性。

对于更苛刻的腐蚀环境,如含有硫化氢的酸性环境,可选择含有更高合金元素(如镍、钼、铜)的特种合金法兰。这种针对性的耐腐蚀性能大大延长了管道系统的使用寿命,减少了维护成本和停机时间。

4. 良好的焊接性能

在高压管道系统中,法兰与管道的焊接质量至关重要。合金法兰通常具有优化的化学成分设计,使其具有良好的焊接性能。通过控制碳当量和添加适当的微合金元素,合金法兰在焊接时不易产生裂纹、气孔等缺陷。

此外,许多合金法兰材料(如P91、P92)经过特殊的热处理工艺,焊接后只需进行适当的焊后热处理即可恢复性能,大大简化了现场施工难度。这种良好的焊接性能确保了高压管道系统连接部位的完整性和密封性。

5. 长期经济效益显著

虽然合金法兰的初始采购成本高于普通碳钢法兰,但从全生命周期成本考虑,其经济效益更为显著。合金法兰的更长使用寿命减少了更换频率;其更高的可靠性降低了意外泄漏和停机的风险;优异的耐腐蚀性能减少了维护成本。

在关键的高压系统中,一次泄漏事故可能造成巨大的经济损失甚至安全事故。合金法兰通过提供更高的安全边际,有效降低了这类风险,从长远来看具有明显的成本优势。

6. 符合严苛的标准规范

高压管道系统通常受到严格的行业标准和法规约束,如ASME B31.3、API等。合金法兰材料经过专门设计和认证,能够满足这些高标准的要求。许多合金法兰材料(如A182 F51、F55)有明确的化学成分、力学性能和热处理要求,确保其在高压环境下的可靠性能。

此外,合金法兰通常附带完整的材料证书和追溯信息,便于质量控制和责任追溯,这对于高压系统的合规性管理尤为重要。

7. 适应多种特殊环境

除了常规的高压高温环境外,合金法兰还能适应各种特殊工况。低温环境(如LNG装置)可选用镍合金法兰;强氧化性环境可选用高铬合金;含硫环境可选用抗硫化物应力腐蚀开裂的专用合金。这种广泛的适应性使合金法兰成为高压系统中的"多面手"。

随着材料科学的进步,新型合金法兰不断涌现,如超级双相不锈钢、镍基合金等,进一步拓展了高压管道系统的设计边界。

结语

合金法兰凭借其高强度、耐高温、耐腐蚀等综合优势,已成为高压管道系统的首选连接件。虽然初始投资较高,但其提供的安全性、可靠性和长期经济效益使其在石油、化工、电力等关键领域得到广泛应用。随着高压技术的发展和工况的日益复杂,合金法兰的重要性将进一步凸显,其材料创新和应用范围也将持续扩展。

在选择高压管道系统的法兰时,应综合考虑工作压力、温度、介质特性、使用寿命要求等因素,选择最适合的合金材料,以确保系统的安全稳定运行。

以上就是《为什么合金法兰在高压管道系统中更受欢迎?》的全部内容,如有相关法兰问题需要找合金法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!