为什么合金法兰在高温高压环境下表现更优异

2025-05-27

为什么合金法兰在高温高压环境下表现更优异

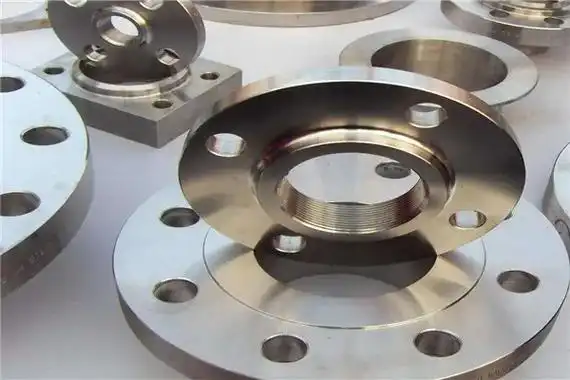

在现代工业应用中,高温高压环境对管道连接部件提出了严峻挑战。相比普通碳钢法兰,合金法兰因其独特的材料特性,在极端工况下展现出显著优势。那么为什么合金法兰在高温高压环境下表现更优异下面和温法兰小编深入分析合金法兰在高温高压环境中的优异表现及其背后的科学原理。

一、合金材料的耐高温特性

合金法兰通常采用铬钼钢、不锈钢或镍基合金等材料制成,这些合金元素赋予了材料出色的高温稳定性。铬元素能在表面形成致密的氧化铬保护层,有效防止高温氧化;钼元素则显著提高材料的再结晶温度,使法兰在高温下仍能保持足够的强度和硬度。

以ASTM A182 F11铬钼钢为例,其工作温度可达593℃,远高于普通碳钢法兰的371℃上限。在石油裂解装置中,温度常超过500℃,合金法兰成为确保安全运行的关键部件。

二、高压环境下的强度优势

合金材料通过固溶强化、沉淀强化等机制,大幅提升了屈服强度和抗拉强度。例如,双相不锈钢2205的屈服强度可达450MPa,是普通碳钢的2倍以上。这种高强度特性使合金法兰能够承受更高的内压,减少变形风险。

在深海油气开采中,管道系统需承受数百个大气压的压力,合金法兰因其卓越的抗压能力成为首选。研究表明,相同尺寸下,合金法兰的爆破压力比碳钢法兰高出30-50%。

三、抗蠕变性能突出

高温高压环境下,金属材料会发生蠕变现象——在恒定应力下随时间逐渐变形。合金元素如钼、钒、铌等能有效抑制晶界滑移,大幅提高材料的抗蠕变能力。Inconel 625等镍基合金在650℃下的蠕变断裂寿命可达数万小时。

这一特性对火力发电厂至关重要,蒸汽管道法兰需在高温高压下连续工作数十年。合金法兰的稳定表现确保了电厂的安全经济运行,避免了因蠕变失效导致的停机事故。

四、优异的耐腐蚀性能

高温高压往往伴随着腐蚀性介质,如酸性油气中的H2S、CO2等。合金法兰中的铬、镍、铜等元素能形成钝化膜,抵抗各种化学腐蚀。超级双相不锈钢2507对氯化物应力腐蚀开裂的抵抗力是304不锈钢的10倍以上。

在海上石油平台,海水和湿H2S环境对设备腐蚀严重。采用合金法兰可显著延长维护周期,减少因腐蚀泄漏导致的环境风险和生产损失。

五、热膨胀匹配性更好

高温下材料膨胀系数差异会导致连接部位应力集中。合金法兰可通过成分设计,使其热膨胀系数与管道材料更匹配。例如,铬钼钢法兰与铬钼钢管道的热膨胀系数相近,减少了热循环引起的密封失效。

在化工装置中,频繁的温度变化是常见工况。合金法兰与管道的协调膨胀,确保了法兰接头在热循环中的密封可靠性,降低了泄漏概率。

六、制造工艺的优势

高品质合金法兰采用锻造工艺而非铸造,消除了铸造缺陷,组织更致密。先进的热处理工艺如正火+回火,进一步优化了材料的微观结构。部分高端合金法兰还采用等温锻造技术,确保性能均匀性。

这些精密制造工艺使合金法兰在高温高压下保持尺寸稳定性,避免了普通法兰可能出现的变形、微裂纹等问题。

七、应用案例分析

某炼油厂加氢裂化装置将碳钢法兰升级为347不锈钢法兰后,使用寿命从2年延长至8年,维修成本降低60%。在超临界发电机组中,P91合金法兰成功应用于主蒸汽管道,承受着25MPa、600℃的极端条件。

这些实际案例充分证明了合金法兰在高温高压环境中的技术经济优势,虽然初期投资较高,但全生命周期成本显著降低。

八、未来发展趋势

随着工业设备向更高参数发展,合金法兰技术持续创新。纳米结构合金、金属基复合材料等新型材料正在研发中,有望将工作温度提升至700℃以上。智能法兰集成传感器技术,可实时监测应力、温度状态,进一步提升安全性。

总之,合金法兰凭借其材料科学优势,已成为高温高压工业应用中的不可替代部件。随着制造技术的进步,其性能边界还将不断拓展,为现代工业发展提供更可靠的连接解决方案。

以上就是《为什么合金法兰在高温高压环境下表现更优异》的全部内容,如有相关法兰问题需要找合金法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!